Räder, die die Welt bewegen

DHBW Lörrach forscht an Zahnrädern

Mehr als 2,5 Billionen Zahnräder werden jedes Jahr weltweit hergestellt, gut die Hälfte davon allein für die Automobilbranche. Zahnräder zählen zu den wichtigsten Maschinenelementen überhaupt, da sie überall dort eingesetzt werden, wo Drehbewegungen notwendig sind. Obwohl sie auch zu den ältesten Bauteilen gehören, birgt die Herstellung von Zahnrädern noch immer ein großes Potential an Verbesserungsmöglichkeiten.

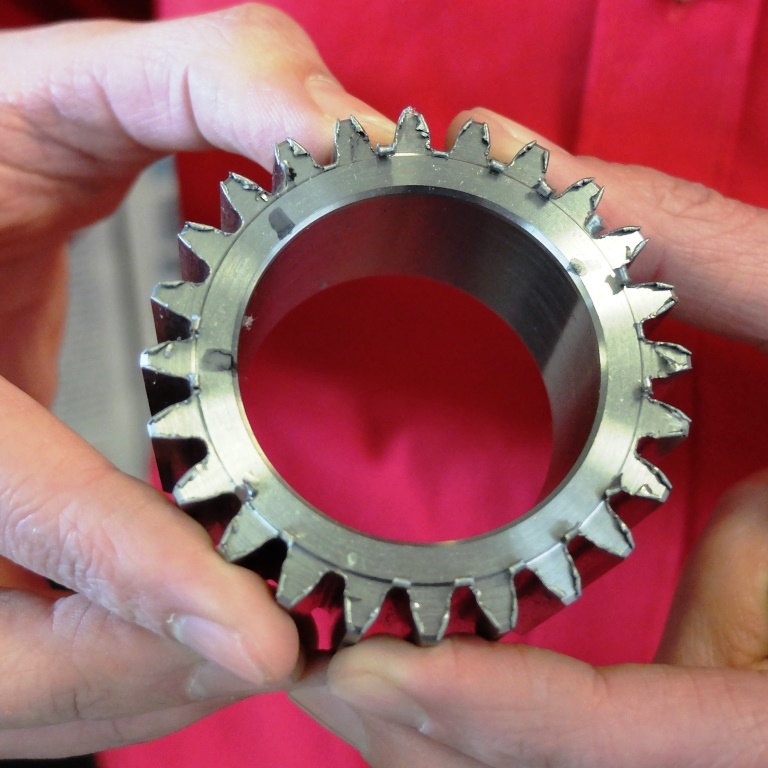

Hier setzt ein kooperatives Forschungsprojekt der Dualen Hochschule Baden-Württemberg (DHBW) Lörrach mit einem schwäbischen Maschinenbauunternehmen an, das im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) gefördert wird. Das ZIM fördert Kooperationsprojekte von deutschen Forschungseinrichtungen mit kleinen und mittleren Unternehmen mit unter 250 Mitarbeitern und max. 50 Mio. € Jahresumsatz oder max. 43 Mio. € Jahresbilanz. Das konkrete Ziel des Lörracher ZIM-Projekts ist die marktorientierte Forschung und Entwicklung eines Verfahrens zur Entgratung von Zahnrädern. „Bei der Herstellung von Zahnrädern durch Wälzfräsen oder Wälzstoßen entstehen oft Grate an den Zahnstirnkanten“, erklärt Niklas Müller, der seit Ende 2016 als Projektingenieur an der DHBW arbeitet. Solche Grate und scharfe Kanten führen zu Montageproblemen bei der Automatisierung, erhöhen die Geräuschemissionen und verursachen einen stärkeren Verschleiss. „Der Metallstaub von den Graten wirkt dann wie der sprichwörtliche Sand im Getriebe“, stellt Niklas Müller fest, der nach einer Ausbildung zum Industriemechaniker Maschinenbau an der DHBW Lörrach studiert hat und im Anschluss mehrere Jahre als Entwicklungsingenieur für Verzahnungsmaschinen gearbeitet hat.

Es gibt bereits verschiedene Verfahren zum Entgraten oder zum sogenannten Anfasen von Verzahnungen. Keine dieser Methoden ist jedoch für alle Aufgaben und Anforderungen geeignet. Im ZIM-Projekt wird an der Dualen Hochschule nun ein neues radiales Entgrat- und Anfasverfahren entwickelt, mit dem der Grad und Winkel sowie die Tiefe des Übergangs zwischen Planfläche und Flanke der Zahnräder hochpräzise hergestellt werden kann. Dabei ist es entscheidend, dass die Prozesssicherheit und Reproduzierbarkeit der Kantenqualität gewährleistet ist, das Verfahren wirtschaftlich ist und den Bedarf am Markt erfüllt.

Gerade im Hinblick auf die Elektromobilität sei hier ein enormes Potential zu erwarten, erläutert Professor Manfred Schlatter, der an der DHBW den dualen Maschinenbau-Studiengang und zugleich das Forschungsprojekt leitet. „In Elektroautos werden perspektivisch noch mehr Zahnräder verbaut. Dort ist die Drehzahl deutlich höher und der Motor gleichzeitig viel leiser. Dadurch ergeben sich automatisch höhere Anforderungen an Zahnräder“, so Schlatter.

In dieser Woche hat Manfred Schlatter am Innovationstag Mittelstand teilgenommen, der bei der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AIF) in Berlin stattgefunden hat. Er hat dort die Gelegenheit genutzt, mit Besuchern, Ausstellern, Politikern und anderen Wissenschaftlern ins Gespräch zu kommen und sich über neue Produkte, Verfahren oder Dienstleistungen auszutauschen.